Что означает маркировка на поршнях ваз

Содержание:

- Оглавление

- Общие сведения

- Двигатели в автомобилях Лада Гранта

- Система питания

- Информация на поверхности поршня

- Назначение поршневых колец

- Подбор поршня к цилиндру Ваз 2107 Жигули

- Таблица номинальных размеров цилиндров и поршней

- Выявленные недостатки

- Поршень. Часть 2

- Тепловой зазор поршневых колец

- Поршневые кольца двигателя

- Замена поршневых колец

Оглавление

Нутромер является измерительным инструментом, который предназначается для получения данных о расстоянии между двумя поверхностями, а также определения внутреннего диаметра различных деталей. В среднем, точность измерения этим прибором составляет 0,01 мм. Нутромер для измерения диаметра цилиндра состоит из сменных калиберных стержней, которые являются удлинителями и головки. Сама головка состоит из следующих частей:

- Сменный наконечник;

- Стопорное устройство;

- Стебель;

- Колпачок;

- Барабан;

- Микрометрический винт

Благодаря наличию сменных наконечников можно увеличить предел измерений. Для тех приборов, у которых точность измерения составляет 0,01 мм, актуальным ГОСТом является 868-82, а для устройств с ценой деления 0,001 или 0,002 мм – 9244-75.

Преимущества нутромеров состоят в достаточно высокой точности измерения, как для частной, так и для производственной сфере. Стоимость прибора также не высока. Главное, что здесь сохраняются преимущества всех механических устройств, куда относится долговечность работы. В то же время за ними требуется специальный уход и особые условия хранения. При поломке зачастую ремонт очень сложен и выходит легче заменить прибор на новый, чем отремонтировать. При некоторых измерениях на мягких частях могут оставаться деформации, если было сильное нажатие. Если речь идет об измерении цилиндров, то возникают сложности в местах, где имеются окна.

Какими видами нутромеров можно измерить диаметр цилиндра?

Нутромеры зачастую используется для измерения диаметра цилиндра. Для этой операции не подходят микрометры, так что специалисты используют эти разновидности устройств. Измерение цилиндров нутромером производится в двух перпендикулярных плоскостях и четырех поясах. Для этого подходят самые популярные разновидности нутромеров.

Индикаторный тип устройства подходит больше для тех цилиндров, диаметр которых является относительно небольшим. Они могут работать с размерами от 6 мм и больше. Он легко в использовании, но использует относительный метод измерения, так что у прибора имеются две шкалы. Несмотря на то, что он может работать с маленькими величинами, погрешность у него является более высокой, чем у другого типа этих устройств.

фото:нутромер индикаторный для измерения диаметра цилиндра

Микрометрический нутромер использует абсолютный способ измерения, что при той же цене деления, что и у индикаторного типа дает значительно меньшую погрешность. Предел измерений здесь лежит в диапазоне от 50 до 4000 мм, что зависит от конкретной модели. Люди нередко используют два прибора, чтобы получить более точные данные.

Подбор нутромера для измерения диаметра цилиндра

Чтобы измерить цилиндр нутромером, требуется правильно подобрать само устройство. От этого будет напрямую зависеть точность результата, а также удобство использования. В первую очередь следует определиться с подходящими размерами, так как у микрометрического и индикаторного типа слишком большой разброс по минимальному пределу. Если нужно работать с деталями диаметром до 5 см, то подойдет индикаторный нутромер, если более – микрометрический.

Далее уже нужно определяться с тем, какие сменные калиберные стержни должны идти в наборе. Они расширяют и сужают рабочий диапазон прибора, так что для получения правильных данных нужно иметь широкий запас сменных частей. Чем выше класс точности, тем меньше погрешность, так что современные высокоточные устройства позволяют получить максимально точные данные для дальнейшей работы.

Естественно, что прибор должен пройти поверку, не иметь повреждений и соответствовать принятым ГОСТам. Если есть возможность, то специалисты проводят измерение несколькими приборами одновременно.

Общие сведения

При создании автомобиля «Нива» конструкторы столкнулись с отсутствием мотора подходящей мощности. Имевшиеся двигатели с объемом 1,2-1,5 литра мало подходили для машины с приводом на все колеса. Положение спасло появление большего по объему мотора модели 2106. За счет максимально возможного увеличения диаметра цилиндров его литраж довели почти до 1,6 литра, а мощность достигала 80 сил. Именно этот мотор и стал основным силовым агрегатом «Нивы» на более чем 20 лет.

В середине 90-х «Нива» прошла модернизацию, в ходе которой в ее конструкцию был внесен ряд изменений. Поменялось оформление задней части машины, а также многие элементы интерьера внедорожника. В качестве базового силового агрегата стал применяться 1,7-литровый двигатель ВАЗ-21213. Изначально мотор разрабатывался для модернизированной машины седьмой модели, но проект внедорожника оказался более перспективным.

Двигатели в автомобилях Лада Гранта

Двигатель под индексом 11186

Бензиновый двигатель объемом 1,6 литра с 8 клапанами. Мощность силового агрегата – 87 л. с., с крутящим моментом в 140 Нм. Обладает экологическими стандартами Евро-4. Является логическим продолжением развития конструкции двигателя под индексом 11183.

Устанавливается на автомобили Lada Granta и, до недавнего времени, Lada Kalina, которая после объединения с обновленной линейкой «Гранта» была упразднена.

На 2019 год ставится на модели Гранта различных модификаций – от хэтчбеков и седанов до моделей в кузове лифтбек и универсал.

Среди плюсов можно назвать простую конструкцию, надежность и экономичность относительно своих западных конкурентов. Ремонтопригодность также никуда не ушла, однако цены на запчасти, по данным сервисменов, подросли, что дает пищу к размышлению.

Ресурс двигателя без капремонта соответствует порядка 200 тыс. км, но моторы при должном обслуживании нередко выхаживают значительно больше, не требуя капитального ремонта.

Наиболее часто диагностируемыми проблемами мотора являются плавающие обороты, шумность при работе, стуки, поломки помпы (может привести к столкновению поршней с клапанами), поломки катушки зажигания, термостата и выход из строя датчика массового расхода воздуха.

Двигатель под индексом 11194

Ранее на различные модификации Калины ставился 1.4-литровый инжекторный бензиновый двигатель мощностью 89 л. с. Соответствовал экологическим нормам Евро-3 и Евро-4. Однако после объединения двух моделей под одним номенклатурным названием на официальном сайте производителя в разделе «Комплектации и цены» www.lada.ru данный 16-клапанный мотор отсутствует.

Двигатель под индексом 21126

Шестнадцатиклапанный инжекторный бензиновый двигатель объемом 1,6 литра, мощностью 98 л. с., с крутящим моментом в 145 Нм.

Начинал свою карьеру под капотом автомобилей семейства Priora, впоследствии перейдя в модельный ряд Гранта.

Отличительными особенностями можно назвать применение в современной версии силового агрегата более надежных зарубежных комплектующих. Это является как весомым плюсом, так и минусом двигателя. Стоимость обслуживания при ряде поломок будет выше из-за более дорогих запчастей. В частности, переборка шатунно-поршневой группы от Federal Mogul владельцам обойдется дороже ранее применяемых отечественных аналогов.

В прошлом году стало известно, что поршни иностранного поставщика будут доработаны, у них появится проточка под клапаны, что сведет к минимуму проблему погнутых клапанов и пробитых поршней при обрыве ремня ГРМ. Это является безусловным плюсом для данной модели. Отметим также, что улучшенная поршневая будет устанавливаться в 1,6-литровые двигатели целого ряда моделей – от Lada Granta и Largus до Vesta, XRAY.

«На всех а/м LADA с мотором 1.6 LADA, выпущенных после 15.08.2018, конструктивно исключена возможность контакта поршня и клапана», – говорилось в сообщении на сайте лада.онлайн

Тем не менее минусы достаточно стандартны для моторов Лада: плавающие обороты из-за неисправности ДМРВ, перегрев из-за выхода из строя термостата, троение мотора из-за проблем с электроникой и электрикой, а также шумная работа двигателя из-за износа гидрокомпенсаторов.

Пробег при своевременном ТО без вмешательства в мотор – 200 тыс. км.*

*Здесь стоит обратить внимание на то, что пробеги двигателей АвтоВАЗ достаточно условные. Один из самых показательных случаев, получивших известность в СМИ, относится как раз к 1.6-литровому мотору под капотом Lada Vesta

Поломка силового агрегата произошла на 400-й тысяче километров, и то лишь по причине использования некачественного топлива. Подробности читайте на страницах нашего издания: Может ли Лада Веста проехать более 500 тыс. км: отчет

Поэтому мы бы рекомендовали владельцам обслуживать свои автомобили вовремя, заправляться только на проверенных АЗС и использовать исключительно официальные запчасти. Тогда и машина беспроблемно отслужит вам не только положенный срок, но и очень приятно удивит своей надежностью.

Двигатель под индексом 21127

И вновь модернизация, ставшая продолжением ранее рассмотренного агрегата 21126. Главным образом, изменена мощность. Плюс 8 лошадиных сил с итоговыми 106 «лошадями» под капотом. Этого удалось добиться благодаря изменениям впуска, в частности установкой впускного ресивера изменяемой длины. При этом крутящий момент бензинового мотора поднялся на 3 Нм, до 148 единиц.

Для избавления от проблемы плавающих оборотов датчик ДМРВ был заменен на комбинацию датчиков абсолютного давления и температуры воздуха (ДАД+ДТВ).

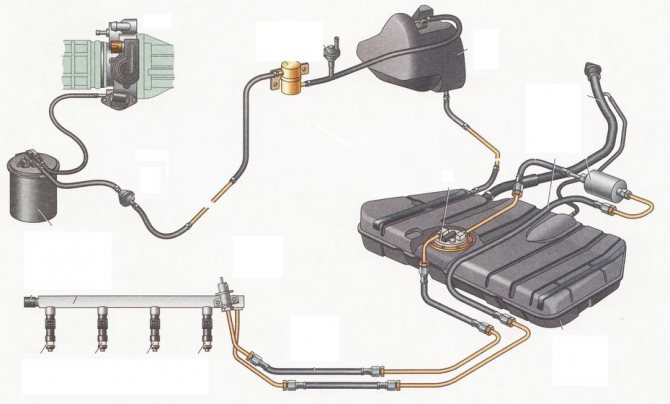

Система питания

Этот компонент предназначен для приготовления воздушно-топливной эмульсии и доставки ее к входам цилиндра. Она состоит из 3 частей: системы подачи воздуха, бензина и ресивера.

Топливная система включает в себя топливную рампу с форсунками, электрический насос, бак и соединительные трубки. Система подачи воздуха состоит из бумажного воздушного фильтра, шлангов и дроссельного узла.

Работает подача топлива следующим образом. По сигналу от блока управления двигателем включается насос и топливо поступает в рампу. Из нее топливо через форсунки впрыскивается в ресивер, где оно смешивается с воздухом. Полученная смесь при помощи разрежения в цилиндре втягивается в него.

Информация на поверхности поршня

Обсуждения вопроса о том, что означает маркировка на поршнях стоит начать с того, какую вообще информацию производитель наносит на изделие.

- Размер поршня. В некоторых случаях в маркировке на днище поршня можно найти цифры, означающие его размер, выраженный в сотых долях миллиметра. Пример — 83.93. Эта информация означает, что диаметр не превышает указанного значения с учетом допуска (группы допуска обсудим чуть ниже, у разных марок машин они отличаются). Замер производится при температуре +20°С.

- Монтажный зазор. Другое его название — температурный (поскольку может изменяться вместе с изменением температурного режима в двигателе). Имеет обозначение — Sp. Приводится в дробных числах, означающих миллиметры. Например, обозначение маркировки на поршне SP0.03 говорит о том, что зазор в данном случае должен быть 0,03 мм с учетом поля допуска.

- Товарный знак. Или эмблема. Производители таким образом не только идентифицируют себя, но и дают информацию мастерам о том, чьей документацией (товарными каталогами) необходимо пользоваться при подборе нового поршня.

- Направление установки. Эта информация дает ответ на вопрос — на что указывает стрелка на поршне? Она «говорит» о том, каким образом должен быть смонтирован поршень, в частности, стрелка нарисована по направлению движения автомобиля вперед. На машинах, у которых двигатель расположен сзади вместо стрелки зачастую изображают символический коленчатый вал с маховиком.

- Номер отливки. Это цифры и буквы, схематически указывающие на геометрические размеры поршня. Обычно такие обозначения можно встретить на европейских машинах, для которых элементы поршневой группы изготавливают такие компании как MAHLE, Kolbenschm >

Кроме этих обозначений также существуют и другие, и они могут отличаться у разных производителей.

Назначение поршневых колец

Не будем подробно разбираться в принципах работы двигателя внутреннего сгорания. Коснемся только вопроса соединения поршней и двигателя цилиндра. Как известно, оно является герметичным. Тем не менее, поршни легко скользят по внутренним кольцам цилиндра, не давая газам из надпоршневого пространства проникать в зазор между двумя поверхностями в картер агрегата.

Тем не менее, некоторая утечка газов все равно происходит даже на полностью исправном двигателе, но при качественных кольцах она составляет допустимую норму и никак не может повлиять на работу агрегата. В том случае, когда эти детали поршня значительно изнашиваются, количество проникающих в картер газов увеличивается.

Но существует и другое назначение, для выполнения ряда таких функций:

- герметичное соединение поверхностей поршней и стенок цилиндра;

- обеспечение нужного количества масла, находящегося на стенках цилиндра, и предотвращение его попадания в камеру сгорания;

- кольца отводит тепло от поршней к стенкам цилиндра, что предотвращает их перегревание и коррозию.

Не трудно догадаться, что поршни выполняют свою задачу в крайне агрессивных условиях. С одной стороны, это экстремальные температуры, возникающие в процессе работы агрегата. С другой – условия масляного голодания в верхней части поршня. Данные задачи решаются за счет подбора материала для всех видов колец и их различная форма.

Но если двигатель имеет средние показатели мощности, то достаточно будет и обычных, более дешевых широких колец.

Подбор поршня к цилиндру Ваз 2107 Жигули

- Руководства по ремонту

- Руководство по ремонту ВАЗ 2107 (Жигули) 1982+ г.в.

- Подбор поршня к цилиндру

Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,05–0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) — 0,15 мм.

| Рис. 3–25. Основные размеры поршня, шатуна, поршневого пальца и поршневых колец |

|

ПРИМЕЧАНИЕДиаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня (см.

).По наружному диаметру поршни разбиты на пять классов (A, B, C, D, E) через 0,01 мм, а по диаметру отверстия под поршневой палец — на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня |

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни к цилиндрам, чтобы зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов A, C, E. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров.

↓ Комментарии ↓

1. Эксплуатация и техническое обслуживание автомобиля

1.0 Эксплуатация и техническое обслуживание автомобиля 1.1. Эксплуатация автомобиля 1.2 Техническое обслуживание автомобиля

2. Общие данные

2.0 Общие данные 2.1 Техническая характеристика автомобилей 2.2 Органы управления и контрольные приборы 2.3. Управление вентиляцией и отопление салона

3. Двигатель

3.0 Двигатель 3.1 Снятие и установка двигателя 3.2 Разборка двигателя 3.3 Возможные неисправности двигателя, их причины и методы устранения 3.4 Сборка двигателя 3.5 Стендовые испытания двигателя 3.6 Проверка двигателя на автомобиле 3.7. Блок цилиндров 3.8. Поршни и шатуны 3.9. Коленчатый вал и маховик 3.10. Головка цилиндров и клапанный механизм 3.11. Распределительный вал и его привод 3.12. Система охлаждения 3.13. Система смазки 3.14. Система питания

4. Трансмиссия

4.0 Трансмиссия 4.1. Сцепление 4.2. Коробка передач 4.3. Карданная передача 4.4. Задний мост

5. Ходовая часть

5.0 Ходовая часть 5.1. Передняя подвеска 5.2. Задняя подвеска 5.3. Амортизаторы

6. Рулевое управление

6.0 Рулевое управление 6.1. Осмотр, проверка и регулировка рулевого управления 6.2. Рулевой механизм 6.3. Тяги и шаровые шарниры рулевого привода 6.4. Кронштейн маятникового рычага

7. Тормоза

7.0 Тормоза 7.1. Проверка и регулировка тормозов 7.2 Возможные неисправности тормозов, их причины и методы устранения 7.3 Кронштейн педалей сцепления и тормоза 7.4. Вакуумный усилитель 7.5. Главный цилиндр тормозов 7.6. Передние тормоза 7.7. Задние тормоза 7.8. Регулятор давления задних тормозов 7.9. Стояночный тормоз

8. Электрооборудование

8.0 Электрооборудование 8.1 Схема электрооборудования 8.2. Аккумуляторная батарея 8.3. Генератор 8.4. Стартер 8.5. Система зажигания 8.6. Освещение и световая сигнализация 8.7. Звуковые сигналы 8.8. ОЧиститель ветрового стекла 8.9 Очиститель фар 8.10. Электродвигатель отопителя 8.12. Контрольные приборы

9. Кузов

9.0 Кузов 9.1. Двери 9.2 Возможные неисправности кузова, их причины и методы устранения 9.3. Капот, крышка багажника, бамперы 9.4. Остекление кузова 9.5. Омыватели ветрового стекла и стекол фар 9.6. Панель приборов 9.7. Сиденья 9.8. Отопитель и вентиляция салона кузова 9.9. Ремонт каркаса кузова 9.10. Лакокрасочные покрытия 9.11. Противокоррозион-ная защита кузова

10. Модификация и комплектация автомобилей ВАЗ-2107

10.0 Модификация и комплектация автомобилей ВАЗ-2107 10.1. Автомобиль ВАЗ-21072 10.2 Автомобиль ВАЗ-21074 10.3. Автомобиль ВАЗ-21073-40

11. Приложения

11.0 Приложения 11.1 Приложение 1. Моменты затяжки резьбовых соединений* 11.2 Приложение 2. Инструмент для ремонта и технического обслуживания* 11.3 Приложение 3. Применяемые горюче-смазочные материалы и эксплуатационные жидкости 11.4 Приложение 4. Основные данные для регулировки и контроля 11.5 Cхема

Таблица номинальных размеров цилиндров и поршней

| Размерная группа | Модель двигателя Ваз 2109 – 21099 | Модель двигателя Ваз 2113 – 2115 | ||

| Диаметр цилиндра мм | Диаметр поршня мм | Диаметр цилиндра мм | Диаметр поршня мм | |

| A | 76,00 – 76,01 | 75,965 – 75,975 | 82,00 – 82,01 | 81,965 – 81,975 |

| B | 76,01 – 76,02 | 75,975 – 75,985 | 82,01 – 82,02 | 81,975 – 81,980 |

| C | 76,01 – 76,03 | 75,985 – 75,995 | 82,02 – 82,03 | 81,980 – 81,985 |

| D | 76,03 – 76,04 | 75,995 – 76,000 | 82,03 – 82,04 | 81,985 – 81,995 |

| E | 76,04 – 76,05 | 76,000 – 76,005 | 82,04 – 82,05 | 81,995 – 82,000 |

По массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: «Г», «+» и «—».

На двигателе все поршни должны быть одной группы по массе. Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата. Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Маркировка шатуна: 1 – класс шатуна по массе и по отверстию в верхней головке. 2 – номер цилиндра

Поршневой палец — стальной полый, плавающего типа, свободно вращается в бобышках поршня и втулке шатуна. В отверстии поршня палец фиксируется двумя стопорными кольцами. По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Места, на которых допускается удалять металл, при подгонке головок шатуна

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной. На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 2 (рис. 5) цилиндра, в который они устанавливаются. В верхнюю головку шатуна запрессована сталебронзовая втулка.

По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм. Номер класса 1 клеймится на крышке шатуна. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

| Классы шатунов по массе верхней и нижней головок | |

| Масса головок шатуна, г | Класс |

Цвет маркировки

верхней

нижней

495+3 501+3

Зеленый

188+2

489+3

495+3 501+3

Х

В

192+2

489+3

495+3 501+3

Ц

Г

Голубой

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм (рис. 6). После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

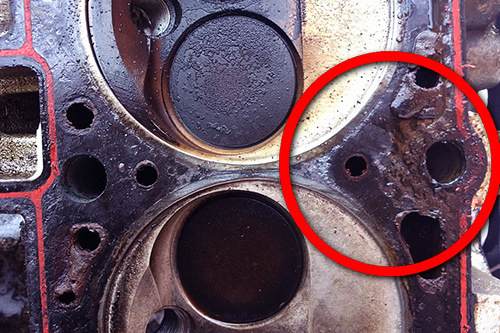

Выявленные недостатки

Важно помнить, что даже при щадящем использовании автомобиля ГБЦ через какое-то время потребует ремонта. Как отзываются владельцы данной модели, при работе на бездорожье проблемы БЦ особенно актуальны

Отечественные «дороги» характеризуются нетарированными препятствиями, что дает серьезные нагрузки на авто и силовую

установку. Дополнительную проблему создает неразборчивость автолюбителей в качестве ГСМ.

Как было уже выше указано, новая ГБЦ требует внимательного осмотра перед установкой и практически всегда доработки. Чаще всего убирают заводские направляющие клапанов и ставят новые лучшего качества. Они запрессовываются в случайном направлении и не отличаются высоким качеством.

Также существует проблема с плоскостью блока. Через 15-25 тыс.км. очень часто пробивает прокладку с последующими неприятностями. Причина не в разных моделях болтов ГБЦ или качестве прокладки. Главная проблема в низком качестве обработки плоскости блока. Решается это подбором безусадочной прокладки и подходящих болтов (какой именно крепеж использовать – личное дело владельца). При обратной сборке блока цилиндров не стоит экспериментировать. Момент затяжки ГБЦ и порядок указан в заводском руководстве.

Поршень. Часть 2

Поскольку к поршням, как к изделию, предъявляются очень высокие требования, такие же высокие требования предъявляются к материалам, из которых изготавливаются поршни.

Можно кратко перечислить требования к этим материалам:

- Для снижения инерционных нагрузок материал должен иметь как можно меньший удельный вес, но при этом быть достаточно прочным.

- Иметь низкий коэффициент температурного расширения.

- Не изменять своих физических свойств (прочности) под воздействием высоких температур.

- Иметь высокую теплопроводность и теплоёмкость.

- Иметь низкий коэффициент трения в паре с материалом, из которого изготовлены стенки цилиндров.

- Иметь высокую сопротивляемость износу.

- Не изменять своих физических свойств под воздействие нагрузок, вызывающих усталостное разрушение материала.

- Быть не дорогим, общедоступным и легко поддаваться механической и другим видам обработки, например литью, в процессе производства.

К сожалению, материалов, в полной мере соответствующих этим противоречивым требованиям в природе просто не существует.

Поршни массовых автомобильных двигателей внутреннего сгорания изготавливались только из двух материалов – чугуна и алюминия, вернее силуминовых сплавов, состоящих из алюминия и кремния.

Чугун имеет много положительных качеств, от твёрдый, выдерживает высокие температуры, по сравнению с силуминовыми сплавами. Имеет высокую сопротивляемость износу и низкий коэффициент трения в паре чугун – чугун, из которого сделаны блоки цилиндров или вставные гильзы блока цилиндров. Коэффициент температурного расширения чугунного поршня значительно ниже подобного показателя алюминиевого поршня.

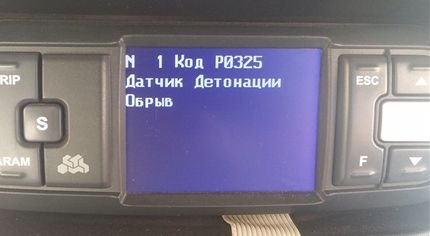

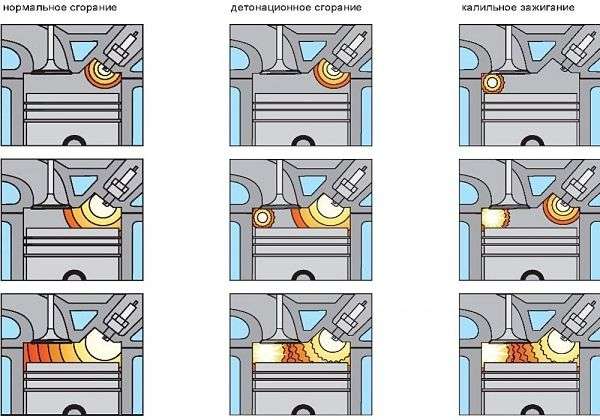

Но он также имеет и недостатки. Чугун имеет низкую теплопроводность, поэтому температура днища чугунного поршня выше температуры днища аналогичного алюминиевого поршня. Можно подумать это не страшно, поскольку чугун легко способен выдержать более высокие температуры. Но это только на первый взгляд, повышения удельной литровой мощности и эффективности работы двигателя конструкторы стараются поднять степень сжатия. А более горячий чугунный поршень не позволяет это сделать, поскольку в двигателях с внешним смесеобразованием (бензиновые двигатели) появляется детонационное зажигание. Но основным недостатком чугуна является его высокая плотность. Для повышения максимальной мощности и эффективности двигателя конструкторы стараются увеличить скорость вращения двигателя, но вес тяжелых чугунных поршней не позволяет это сделать. Поэтому все современные автомобильные двигатели, как бензиновые, так и дизельные, имеют алюминиевые поршни.

Алюминий значительно легче чугуна, но поскольку он мягче чугуна, приходится увеличивать толщину стенок поршня, по этой причине вес поршневой группы алюминиевого поршня легче подобной группы с чугунным поршнем всего на 30 – 40%. Алюминий обладает высоким температурным коэффициентом расширения, для устранения влияния которого приходится вплавлять в тело поршня стальные термостабилизирующие пластины и увеличивать зазоры между поршнем и другими элементами в холодном состоянии. Алюминий обладает низким коэффициентом трения в паре алюминий – чугун. Что удовлетворяет, по этому показателю, применение алюминиевых поршней в большинстве двигателей имеющих чугунный блок цилиндров или чугунные гильзы, вплавленные или вставленные в алюминиевый блок цилиндров. Но существуют современные прогрессивные двигатели (в основном немецкие – Фольксваген, Ауди и Мерседес) с алюминиевым блоком цилиндров, не имеющих вплавленных чугунных гильз. У этих двигателей поверхность алюминиевых отверстий цилиндров обрабатываются несколькими различными способами. В результате поверхность стенок цилиндров становится очень твёрдой и приобретает возможность сопротивления износу, даже выше чем у чугунных гильз. Но в паре алюминий – алюминий коэффициент трения очень высокий. В этом случае для уменьшения сил трения проводится железнение опорных поверхностей юбки поршня. В процессе железнения на опорную поверхность юбки поршня гальваническим способом наносится тонкий слой стали.

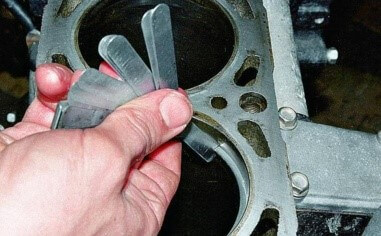

Тепловой зазор поршневых колец

ПК представляют собой пружинные диски с одним разрезом – при установке на поршень они разжимаются, а в гильзе плотно прижимаются к ее стенкам. Чтобы достигалось максимальное сжатие рабочей смеси, стенки цилиндров должны быть максимально гладкими (без дефектов), а форма внутренней полости идеально круглой. На поршне ПК размещаются в специальных канавках, причем, они посажены неплотно, и на холодном поршне перемещаются в канавках свободно.

Поршневые кольца имеют тепловые зазоры:

Зазоры обязательно должны быть определенными, если они больше или меньше положенного значения, поршневая группа быстро выйдет из строя. Следует учитывать тот фактор, что при нагреве металл расширяется, и если тепловой зазор ПК будет слишком маленьким, поршневая группа начнет перегреваться. При больших зазорах не обеспечивается герметичность, возникают потери мощности.

Для легковых автомобилей, как правило, устанавливаются следующие зазоры:

- между канавками и КПК – от 0,02 до 0,08 мм (для верхнего кольца зазор должен быть немного больше);

- между канавками и МПК – от 0,05 до 0,06 мм;

- на стыке – от 0,25 до 0,5 мм.

По мере износа зазоры в ПК увеличиваются, и они не должны превышать:

- между кольцом и канавкой – 0,15 мм;

- на стыке – 1,0 мм.

Поршневые кольца двигателя

В двигателе внутреннего сгорания (ДВС) поршневые кольца (ПК) служат для уплотнения между стенками цилиндра (гильз) и поршнем, за счет них создается компрессия в цилиндрах. Если при сборке в мотор забыть поставить ПК, двигатель не заведется, так как не будет обеспечено необходимое сжатие рабочей топливовоздушной смеси.

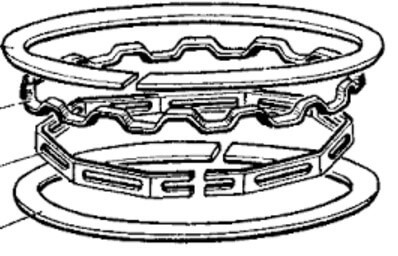

В легковых автомобилях на каждом поршне стандартно устанавливаются по три кольца – два компрессионных и одно маслосъемное, причем, маслосъемные ПК могут быть наборными, то есть, состоять из нескольких элементов. Компрессионные поршневые кольца (КПК) служат для создания компрессии в цилиндрах, всегда изготавливаются из высокопрочного чугуна с различными присадками. Наибольшей прочностью обладает верхнее КПК, так как оно работает в самом тяжелом температурном режиме и испытывает максимальные нагрузки.

Маслосъемные поршневые кольца двигателя (МПК) нужны для отвода масла от стенок цилиндров, если кольца не будут выполнять свою функцию, двигатель будет расходовать масло. МПК могут быть как чугунными, так и стальными, причем, чугунные ПК почти всегда изготавливаются цельными, а вот стальные маслосъемные кольца бывает только наборными (составными). Стальное МПК на один цилиндр состоит из:

- двух пружинных стальных колец;

- осевого расширителя;

- радиального расширителя.

Замена поршневых колец

На автомобилях ВАЗ, впрочем, как и на всех других моделях легковых автомашин, одни лишь поршневые кольца целесообразно менять только в том случае, если:

- в цилиндрах нет выработки;

- не имеет следов повреждения их внутренняя поверхность.

При значительном износе гильз требуется их расточка, а если до этого уже был последний размер, требуется перегильзовка блока цилиндров. Заменить ПК можно на любом вазовском моторе, не снимая ДВС, для этого потребуется снятие ГБЦ и масляного картера. ПК меняют в том случае, если зазор в стыках у них не превышает 1 мм.

Для примера рассмотрим замену поршневых колец на автомобиле ВАЗ-2114 с 8-клапанным ДВС, такую работу необходимо проводить на яме или автоподъемнике:

- выключаем зажигание, ставим КПП на нейтральную передачу, скидываем с АКБ минусовую клемму;

- сливаем тосол, снимаем корпус воздушного фильтра вместе с патрубком (гофрой инжектора);

- снимаем клапанную крышку, распредшестерню, ослабляем ремень ГРМ и отводим его в сторону;

- отсоединяем от ГБЦ в\в провода, патрубки системы охлаждения, откручиваем болты головки;

- раскручиваем гайки приемной трубы глушителя;

- полностью освобождаем ГБЦ от всех креплений, которые мешают ее снять, производим съем головки блока;

- если под двигателем есть защита, демонтируем ее;

- подставляем емкость под поддон двигателя, отворачиваем пробку на картере, сливаем масло;

- снимаем нижний лючок корпуса КПП (три болтика);

- головкой с воротком на 10 или торцевым ключом откручиваем все болты масляного поддона;

- демонтируем поддон, снимаем маслоприемник;

- отворачиваем гайки шатунов, снимаем нижние шатунные крышки, аккуратно выбиваем поршни с шатунами наверх. Поршни следует выбивать через выколотку из мягкого металла или через деревянный брус. Сначала нужно аккуратно выбить шатунный болт, не повредив на нем резьбу, затем выколотку наставить на торец шатуна – ни в коем случае нельзя бить по вкладышам или посадочному месту под ними;

- шатуны рекомендуется вынимать по одному, и сразу же на них наживлять крышки, между собой крышки путать нельзя, они назад ставятся строго по своим местам, и обязательно замок к замку;

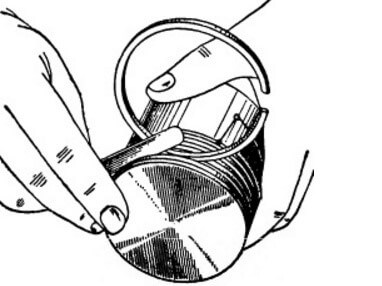

- снимаем с поршней ПК, обломком старого кольца чистим поршневые канавки до чистого металла. Обязательно проверяем чистоту канавки по кругу, кокса в ней оставаться не должно;

- устанавливаем в канавки новые кольца, начинаем с нижнего МПК, затем ставим среднее компрессионное ПК, и в последнюю очередь верхнее. Для установки можно воспользоваться специальным приспособлением, но все же кольца удобнее ставить руками. Если МПК чугунные, их нельзя гнуть по своей оси, можно только аккуратно раздвигать. Компрессионные кольца выгибать тоже нужно аккуратно, по минимуму;

- устанавливаем на место поршень с помощью специальной оправки, забиваем деревянной ручкой молотка либо латунной или бронзовой выколоткой;

- ставим по одному поршню-шатуну, и тут же крепим на каждый шатунную крышку. Затяжку гаек шатунов следует выполнять динамометрическим ключом, усилие – от 4,5 до 5,5 кг;

- затем ставим все на место – маслоприемник, поддон двигателя, головку блока. Заливаем в радиатор тосол, масло в картер, для проверки запускаем мотор. После замены ПК ДВС может поначалу дымить и расходовать масло – движок необходимо обкатать приблизительно 2 тыс. км. Бывает так, что при кажущемся нормальном состоянии гильз ДВС продолжает дымить даже после замены колец после обкатки. В таком случае придется растачивать цилиндры и устанавливать ремонтную поршневую группу.