Наварка протектора шины

Содержание:

- Зачем и когда необходима наварка протектора шин

- Усиливающие швы – квадратами и ромбами

- Общее знакомство

- Процесс наварки холодным способом

- Подсчет прибыли и окупаемости

- Этапы работы, применяемое оборудование

- Технология наварки протектора шин – работа не для каждого

- Какие покрышки можно восстановить

- Выбор местоположения и помещения

- Как эксплуатировать восстановленную резину

- Способы наварки протектора шины

- Что такое наварка протектора

- Наварка шин своими руками

- Подведём итоги

Зачем и когда необходима наварка протектора шин

Шины автомобиля, их качественные и эксплуатационные характеристики напрямую влияют на управляемость и манёвренность транспортного средства, за счёт сцепления с дорогой. По мере истирания протектора сцепление резины с дорожным полотном снижается, что отображается на безопасности транспорта, а также может наказываться правоохранительными органами.

Каждый водитель при изнашивании резины до критичного минимального показателя обязан осуществить её замену. Ранее единственным вариантом этого процесса было приобретение нового комплекта покрышек, сейчас, современные технологии позволяют осуществить восстановление старых шин посредством их наварки. Наварка шин – это современный процесс реставрации изношенного рисунка протектора, выполняемый согласно специальным технологиям, позволяющий продлить эксплуатационный ресурс резины без ухудшения её качественных показателей. Суть процесса состоит в удалении старого протектора, вплоть до корда, с последующей наваркой резины на основу путём холодной или горячей вулканизации в специализированных устройствах.

Применяется процедура восстановления эксплуатационного ресурса покрышек преимущественно для колёс грузового транспорта, которые по своей конструкции обладают более мощным, прочным каркасом, по сравнению с покрышками для легковых авто. Конструктивно, покрышки для легкового и грузового класса отличаются нагрузочными параметрами, что предопределяет при производстве резины для тяжеловесных авто изготавливать её на основе очень прочного корда, выдерживающего существенные нагрузки. Такие особенности позволяют, при истирании протектора, использовать корд в качестве базового элемента для новой покрышки, причём восстанавливать таким способом протектор можно не одноразово, а реконструированная резина ничем не будет уступать по качественным, свойственным и техническим особенностям новой продукции. Для автотранспорта легковой категории также может быть применима такая процедура, однако, профессионалы уверяют, что реставрация покрышки подобным путём возможна не более одного раза, а рентабельность процесса зависит от класса имеющихся шин.

Усиливающие швы – квадратами и ромбами

Рабочие поверхности ковшей обычно защищают наварными швами-валиками высотой около 5 мм, пересекающимися в форме квадратов или ромбов. Нередко прямо на только что купленный дорогой ковш наносят «рисунок» из твердосплавных наварных швов. За счет неполного покрытия поверхности упрочнение получается дешевле. Специалисты считают, что обе формы рисунка одинаковы по функциональным качествам. Но общее правило таково: расстояние между параллельными швами должно составлять 40–45 мм, чтобы там задерживалась грязь. Во время работы твердосплавные наварные швы и грязь служат комплексной защитой металлу ковша, и срок его службы увеличивается.

Форма рисунка, образуемого наварными швами, зависит от типа грунта и рабочего орудия. Например, при работе со скальными породами рекомендуется выбирать рисунок или наварные линии, расположенные параллельно направлению, по которому происходит изнашивание, то есть для защиты таких ковшей наваривают швы, вытянутые в направлении, по которому движется ковш. Если же ковш работает с песчаным грунтом или верхним слоем почвы, наварные швы обычно располагаются скорее в направлении, поперечном движению ковша, чтобы грунт лучше задерживался между валиками из твердосплавного металла. Если же ковш используется для работы с грунтами и скального, и песчано-почвенного типов, то рекомендуется использовать рисунок из перекрестных линий (ромбами) или в виде «ёлочки».

Техники, выполняющие эту работу, должны следить, чтобы точно соблюдались размеры «рисунка» и высота наваренного шва. Обычно при наварке твердым сплавом допускают две характерные ошибки. Во-первых, делают слишком крупные клетки или ромбы. Как правило, увеличивают расстояния между швами в целях экономии. Но в «клетках» или «ромбах» шириной 75–100 мм грязь почти не задерживается, и следовательно, никакой защиты металла от абразивного воздействия не получается. Во-вторых, при наварке устанавливают слишком большую величину силы тока или напряжения. В результате вместо валиков сварные швы получаются плоскими или даже образуются впадины. Рекомендуется выполнять наварку твердым сплавом при минимально возможной температуре металла, чтобы он разжижался как можно меньше, тогда швы будут получаться выпуклыми и хорошо задерживать «защитную» грязь на поверхности орудия.

Твердосплавные пластины, которые навариваются на землеройные орудия, также могут иметь, например, отверстия посередине, которые выполняют ту же роль, что и «сетка» из сварных швов – задерживают «защитную» грязь, предохраняющую металл пластины от контакта с грунтом, т. е. от износа.

Общее знакомство

Пресс для горячей вулканизации

Пресс для горячей вулканизации

Процедура восстановления протекторного слоя грузовых автомобилей широко применяется в европейских странах. При истирании авторезины изнашивается верхний резиновый слой изделия, а кордовый при этом не истирается. Поэтому методы восстановления автопокрышек основываются на замене изношенного протекторного слоя новым. Наварка грузовых шин осуществляется следующими методами.

Холодная вулканизация

Восстановлению подлежат автопокрышки, каркас которых остался невредимым. Перед ремонтом автошины специалистами осматривается ее состояние, оценивается степень износа, если каркас целостный, мастера приступают к процедуре восстановления. Её выполняют в такой последовательности:

- остатки протекторного слоя срезают, используя специальный станок;

- поверхность каркаса ремонтируют, устраняя незначительные деформации и проколы;

- шлифуют поверхность каркаса для создания шероховатой поверхности;

- на образованный шероховатый слой накладывают слой жидкой резиновой смеси обеспечивающей плотное сцепление каркаса с новым протекторным слоем;

- грунтуют образовавшийся резиновый слой каучуком;

- затем мастера создают новый протектор при помощи протекторной ленты, накладываемой на изделие после грунтовки и закрепляемой скобами на каркас автошины;

- устанавливают автопокрышку на специальный станок, с его помощью создают конверт из камеры и обода и отдают на вулканизацию;

- вулканизация осуществляется в автоклаве;

- по окончании работ получается монолитная плотная конструкция.

Горячая вулканизация

При этом способе наварки также применяется сырая резиновая смесь, которую устанавливают на покрышку с помощью специального заводского оборудования. Ремонт автопокрышек производится по следующему принципу:

- специалисты осматривают автопокрышку на целостность каркасного слоя;

- срезаются остатки изношенной резины;

- поверхность каркаса делают гладкой;

- наматывают на каркас, с помощью экструдерной установки резиновую ленту;

- укладывают автопокрышку в специальную пресс-форму, в ней под действием давления и высокого температурного режима лента склеивается с каркасом;

- в указанной камере происходит создание формы протекторного слоя и вулканизация резины.

После применения указанных двух методов наварки протектора грузовых шин, удается получить новые покрышки, не отличающиеся свойствами от заводских автошин. Полученные покрышки отвечают по прочности и безопасности новой авторезине. Рекомендуем посмотреть видео о наварке протектора автопокрышек грузовиков:

https://youtube.com/watch?v=JPfa58hwMjI

Процесс наварки холодным способом

Холодное восстановление покрышек – это более продвинутая процедура, чем горячий метод. В процессе наварки не происходит расплавление родной резины, в результате чего не происходит изменения её химического состава и потери прочности. Способ считается универсальным и широко распространён за рубежом, а все его плюсы и особенности технологии приводятся ниже:

Главное отличие от горячего метода – при наплавлении резинового лоскута основание корда становится мягче, и повторная процедура уже будет под сомнением. Еще одно температурное воздействие может ослабить слой восстановленных шин для грузовых автомобилей до такого состояния, когда он уже будет не в состоянии держать давление под нагрузкой.

Перед утилизацией резины после наварки холодным методом операцию можно повторить ещё минимум 2-3 раза, общий период эксплуатации колёс составит не менее 10 лет.

Данный способ во многом связан с важной процедурой рециклинга, когда остатки старых протекторов, подверженных срезке, практически в полном объёме повторно используются в наварке новых.

Перед началом восстановления резины мастер всегда оценивает состояние старых колёс, нередко с применением специальной аппаратуры. Гарантия на долгий эффект после процедуры возможна лишь при удовлетворительном состоянии основного колеса – когда на нем нет грыж, ослабленных слоёв или трещин.

Процесс выполняется таким образом, что между старым основанием и новой лентой с протекторами приклеивается дополнительный слой из сырого резинового вещества, создающего эффект сплошной непроницаемой полимерной плёнки.

После того как произошла наклейка ленты на слой сырой резины, вся покрышка в сборе помещается в специальную вулканизационную камеру, где температура достаточно высока для того, чтобы обеспечить адгезию клеевого основания

Но ещё недостаточна для расплавления существующей покрышки и нового слоя протекторов.

Избавление покрышки от старых протекторов

Важно!

По итогам процедуры мастер тестирует наварные шины методом ультразвукового воздействия. Процедура восстановления покрышки для грузового автомобиля имеет целый проверенный годами алгоритм и систему контроля качества.

Подсчет прибыли и окупаемости

Чтобы определить прибыльность проекта, необходимо провести расчеты по следующей схеме:

- Себестоимость одной восстановленной холодным способом покрышки должна составлять до 25% от ее стоимости.

- Для клиента стоимость услуги не должна превышать 70% цены новой покрышки.

Пример (для расчета используется стандартная фура):

- Цена на одну покрышку хорошего качества для фуры установлена в размере 15 000 рублей.

- Для установки на одну ось потребуется 22 шины.

- Себестоимость восстановления покрышек для одной фуры составит 78 000 рублей, но для клиента цена будет установлена в размере 200 000 рублей.

- Если он будет покупать новые шины, то ему придется потратить 330 000 рублей.

- Воспользовавшись услугой, он сэкономит 130 000 рублей.

- Предприятие, которое выполнит заказ, сможет заработать 122 000 рублей.

Если предпринимателю удастся привлечь клиентуру, он сможет окупить стартовые вложения спустя 10-12 месяцев активной работы. Несмотря на значительные затраты, которые придется понести при организации бизнеса, это направление является очень рентабельным и перспективным. Еще одним отличным вариантом является совмещение нескольких направлений – например, в том же помещении организовать услугу сезонного хранения шин или шиномонтажа.

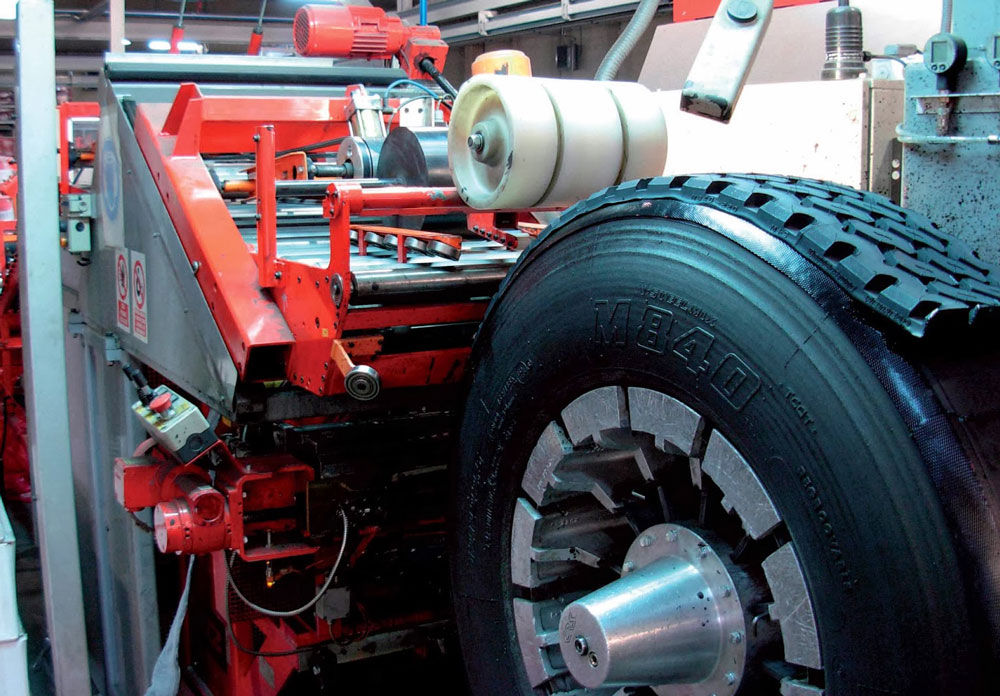

Этапы работы, применяемое оборудование

Ниже подробнее рассмотрим этапы наварки шин и применяемое оборудование.

Восстановление производится в несколько этапов:

- Осмотр шины — наиболее важная составляющая работ. Здесь производится детальный осмотр каркаса с последующим определением возможности его восстановления. Оценке подвергаются коронки, боковые части и борты. Все дефекты отмечаются, после чего оформляется специальная карточка покрышки. Если, по мнению мастера, восстановить резину нельзя, она утилизируется.

- Шерохование — процесс удаления (срезания) остатков старого протектора. Здесь применяются возможности специального станка, на котором придается размер, каркас и текстура изделия. «Очистка» шины производится с помощью специальной обдирочной коронки.

- Ремонт. На этом этапе мастер устраняет найденные дефекты (проколы и порезы), если имеется возможность их восстановления. Работа производится на специальном станке, где поврежденные участки зачищаются, и делается армировка повреждений с помощью латок.

- Подготовка к вулканизации. Следующим этапом резина обрабатывается с применением сырой резины, после чего дается 15-25 минут на высыхание нанесенного слоя. После этого внешние повреждения заполняются сырой резиной, а на каркасную часть наносится специальная лента (также из сырой резины), выполняющая роль прослойки между протектором и каркасом.

- Накладывание протекторной части. Готовый каркас фиксируется в станке, после чего на шину накладывается протектор.

- Упаковывание в конверт и установка обода. Как только подготовка каркаса завершена, производится его фиксация в станке с надеванием на изделие специального конверта. Во внутреннюю часть каркаса вкладывается обод камеры (для эффективного выкачивания лишнего воздуха и обеспечения контакта между протектором и каркасом). Далее каркас помещается на специальный транспортер, который переправляет изделие к следующему этапу обработки.

- Вулканизация. Эта процедура производится с применением автоклава. При этом мастер должен контролировать сразу три параметра — температурный режим, давление и время. Далее каркасы направляются в люк автоклава и подключаются к вакуумному насосу. После за счет создания высокого давления (до шести бар) происходит качественное сцепление протектора и каркаса. Благодаря воздействию высокой температуры, эффективность работы возрастает. Происходит вулканизация сырой резины и «сливание» нового протектора с каркасом.

- Снятие обода и конверта. На завершающем этапе производится выгрузка покрышек из автоклава, после чего закладывается новая партия резины для вулканизации. Готовые изделия направляются для демонтажа камеры, обода и конверта. На завершающем этапе проводится контрольная проверка. Если имеются дефекты, они сразу выявляются.

Производственный цикл наварки шин показан на схеме ниже.

Таким образом, для восстановления шин применяются следующие станки:

- Для микропористого осмотра;

- Для инспекции под давлением;

- С ЧПУ для шерохования;

- Автоматический (ручной) станок для наложения ленты протектора;

- Для экструдирования и наложения клея;

- Автоклав;

- Экструдер и другое оборудование.

Технология наварки протектора шин – работа не для каждого

Нельзя сказать, что технологические процессы этих двух способов отличаются друг от друга в корне, просто они происходят под воздействием различных температур. Прежде чем приступать непосредственно к наварке, сначала следует выявить дефекты. Для этого внимательно осматриваем всю поверхность. Вполне возможно, что обувка нашего автомобиля имеет повреждения, не подлежащие ремонту, и тогда продолжать не имеет смысла. Обязательно очищаем поверхность от всех загрязнений и хорошенько просушиваем изделие. После чего необходимо снять испорченный слой. И еще раз изучаем поверхность, но уже с помощью специальной аппаратуры – сканеры, ультразвуковые либо рентгеновские установки. Следует отметить, что при выборе холодного способа восстановления покрышек к подготовительным операциям предъявляются повышенные требования.

Фото наварки протектора на грузовые шины

Теперь нужно наложить новый слой. На подготовленную поверхность шины наносится специальный клей и тонкий слой резины. Используются две технологии нанесения нового протектора. Можно наложить толстый слой не вулканизированной и не рифленой резины. Эта технология более простая. Однако все равно потрудиться придется, так как нужно подогнать материал по длине и обязательно удалить все остатки воздуха между слоями. Последнее делается путем прикатки.

Главная особенность горячего метода – вулканизация. Это процесс получения резины из каучука и серы путем нагревания их до 140 градусов. Правда, уже существуют материалы, вулканизирующиеся при более низких температурах (до 100 градусов), тогда речь идет о холодном методе. В любом случае эту операцию проводят в специальной установке. Ее внутренняя поверхность сделана из металла и имеет рельефную форму будущего рисунка протектора.

На фото — вулканизация грузовых шин

Следует отметить, что о восстановлении покрышек в домашних условиях даже и думать не стоит, только если вы желаете зарабатывать этим на жизнь. Для этого необходимо специальное дорогостоящее оборудование. Приобретать его для разового использования нет смысла, даже если планируется ремонт дорогостоящих грузовых шин. Да и нужны определенные знания с навыками.

Какие покрышки можно восстановить

Прокол 5 мм

Прокол 5 мм

Наиболее точную оценку возможности восстановления может дать только специалист. Если нет возможности воспользоваться услугами такового, стоит запомнить несколько советов, позволяющих самостоятельно (примерно) определить пригодность или непригодность шины для восстановления.

Одним из важнейших критериев является наличие проколов. Восстановлению подлежат покрышки, имеющие не больше 5 проколов, если такие дефекты диаметром менее 5 мм. Расстояние между такими проколами должно быть больше 10 см.

Важно!

Если покрышка с диагональной конструкцией, то восстановить её можно с дефектом размером до 2 мм.

Необходимо помнить, что кроме протектора важную роль играет также и состояние каркаса. Для определения возможности использования покрышки после процесса восстановления их делят на классы:

- При незначительных или вовсе отсутствующих повреждениях каркаса покрышке присваивается первый класс.

- При серьёзных дефектах каркаса ему присваивается второй класс.

Обратите внимание!

Иногда возможно провести процесс восстановления протектора не один раз.

Покрышки, имеющие радиальную конструкцию, получают возможность восстановления гораздо реже, чем модели с диагональной конструкцией.

Выбор местоположения и помещения

Идеальным местоположением для размещения мастерской по восстановлению шин является населенный пункт, образующий пересечение транспортных путей. В большинстве случаев эти населенные пункты имеют значительную численность населения, что так же сыграет на руку при открытии бизнеса, так как позволит обслуживать некоторую долю легковых автомобилей и небольших грузовых, работающих в самом населенном пункте. Конкретное место строительства/аренды особого значения не имеет, все определяется наличием финансовых средств у учредителя, но достаточно выгодно организовывать бизнес недалеко от трасс, по которым и пролегают пути сообщения.

Помещение для мастерской по восстановлению шин должно иметь площадь не менее 200 кв.м и потолок высотой около 5 м. Это обусловлено тем, что внутри будет размещаться как минимум одно транспортное средство, которое обслуживается, все необходимое оборудование, инструменты и материалы, а также офисные помещения. Помещение должно быть подключено к системам водо- и энергоснабжения и водоотведения.

Помещение можно арендовать или заново выстроить. Строительство подобного ангара посредством услуг строительных компаний обойдется примерно в 1 500 000 рублей. Аренда помещения таких размеров будет зависеть от региона страны, части города, объектов инфраструктуры поблизости и состояния ангара. В среднем цена за 1 месяц аренды составляет около 50 000 рублей. Соответственно, если ориентироваться на бизнес в долгосрочной перспективе, то оптимальным вариантом будет строительство нового помещения.

Как эксплуатировать восстановленную резину

Несмотря на надёжность всей процедуры, результат после восстановления резины не может быть лучше, чем после покупки новой покрышки. Это означает, что при эксплуатации грузового автомобиля после наварки новой протекторной ленты существуют некоторые ограничения. Так, все эти нюансы и способы минимизации рисков на дороге приведены в следующем перечне:

Вне зависимости от мастерства производителя работ и качества расходных материалов, а также протекторной ленты, в ходе предыдущей эксплуатации покрышка была в значительной степени изношена. Это означает, что за несколько лет она подвергалась не только трению, но и большому количеству ударных и вибрационных воздействий.

Конечно, многие нюансы износа тяжело определить даже в ходе ультразвукового воздействия, однако на дороге восстановленная резина может уводить автомобиль в сторону или вести себя иными нестандартными способами. Поэтому идеальной эксплуатации не сможет прогарантировать ни один специалист.

После восстановления резина в значительной степени теряет былой индекс скорости, потому что слишком большие динамические нагрузки оказывают сильное давление на накаченный под давлением баллон. Это легко может привести к его разрыву на дороге.

Вулканизационная печь для шин

Вулканизационная печь для шин

В случае, если при наварке была нарушена технология вулканизации или использованные материалы были низкого качества, протекторная лента может легко начать отслаиваться, обнажая ослабленный слой резины, стоявшей в оригинале. Это заставляет водителя грузовой машины тщательно обследовать каждое колесо с наваркой перед рейсом в целях собственной же безопасности.

Важно!

Автолюбитель должен соблюдать целый список требований по безопасности.

Процесс восстановления грузовых автошин очень действенная процедура, и тысячи автомобилей по всему миру активно эксплуатируются с такими покрышками, не превышая допустимый скоростной режим и передвигаясь в основном по ровным асфальтированным дорогам.

Эксплуатация восстановленной резины

Эксплуатация восстановленной резины

Однако, если проблема владельца грузовика кроется не в истощённых финансах, ему всё-таки следует приобрести новый комплект колёс.

Способы наварки протектора шины

Холодный способ

Самым простым методом восстановления считается холодная наварка. Она применяется в случае целостности каркаса шины. Для решения, о применении способа покрышка осматривается, она не должна иметь никаких повреждений. Если проблем не выявлено, производится наварка шин.

- С помощью специализированного станка срезаю поверхностных слой резины с протектора.

- При необходимости устраняют незначительные проколы и порезы.

- Профиль оставшегося каркаса шлифуют. Делать это нужно тщательно, шлифовка влияет на качество крепежа нового протектора.

- На профиль помещают специальную протекторную ленту, она крепится с помощью жидкого каучука. Этим же составом грунтуют поверхность.

- Создается новый рисунок. Для этого используется специальное приспособление, позволяющее вырезать канавки.

- Шлифуют канавки, они должны быть максимально чистыми.

- Покрышку монтируют на диск.

- Заготовку помещают в автоклав на вулканизацию.

В результате получается шина, практически не уступающая по характеристикам новому изделию.

Горячий

Для случаев, когда имеются повреждения каркаса, применяется горячая наварка. Этот способ практически идентичен процессу создания автошины на заводе. Требуется специальное оборудование, данный факт ограничивает применение методики на практике. Используется сырая резиновая смесь.

- Шина осматривается, если имеются недочеты, их устраняют. Восстанавливают целостность каркаса.

- Остатки резины с протектора срезают. Каркас шлифуют. На этом этапе ремонт не отличается от холодного способа.

- С помощью специального приспособления наматывают на шину протекторный слой. Для этого используется лента из специальной сырой резины.

- Подготовленную покрышку помещают в пресс-форму и автоклав. Там происходит вулканизация резинового слоя. Одновременно формируется рисунок протектора.

Использовать восстановленную шину можно через несколько дней после ремонта.

Наварка протектора на автошины является хорошим способом экономично обновить покрышки на грузовых автомобилях. По основным техническим характеристикам восстановленная авторезина не уступает новым шинам. Восстановлению не подлежат поврежденные изделия.

Что такое наварка протектора

Наваркой автошины называют процесс восстановления рисунка протектора. В процессе работы на профиль покрышки наваривают слой протекторной ленты и нарезают новый рисунок. Это дает возможность восстановить работоспособность шины. Общая надежность автошины не страдает, так как каркасные элементы покрышки намного прочнее, снашиваются медленнее, чем протектор.

Перед тем, как покупать или восстановленную шину необходимо разобраться стоит ли это делать. Для начала перечислим основные преимущества.

- Низкая стоимость. По сравнению с новыми шинами, наваренные стоят на 30-40% дешевле.

- При наличии укомплектованной мастерской можно сделать наварку самостоятельно.

- Допускается восстановление до 3 раз.

- Качество сцепления с дорогой не отличается от новой шины.

Наварка допускается только для грузовых автомобилей, легковые шины имеют менее прочный корд, и зачастую не подлежат восстановлению. Также на высоких скоростях нагрузки на покрышку выше, что может привести к разрушению боковины.

Перед восстановлением обязательно нужно произвести осмотр автошины. Если резина повреждена, есть грыжи, порезы, повреждения корда наварку протектора лучше не делать.

Наварка шин своими руками

Возможность восстановления автомобильных шин для владельцев транспорта выступает отличным вариантом экономии. Современный умельцы, чтобы сэкономить ещё больше, не платить за услуги работников сервисных центров, активно начали интересоваться, как наварить резину в домашних условиях, возможно ли выполнить этот процесс самостоятельно, и что для этого потребуется.

Автовладельцы уверяют, что наварка шин выполнима в домашних условиях, однако, для осуществления реставрации необходимо иметь специфическое оборудование

Кроме этого, важно ответственно подойти к процессу, так как, колёса, хоть и не выступают элементами, влияющими непосредственно на функциональность транспортного средства, предопределяют безопасность машины на дороге, что считается приоритетным качеством для каждого водителя

Прежде чем приступить к процессу реставрации, стоит внимательно изучить состояние пришедших в негодность колёс, оценив их на присутствие явных трещин, сколов и порезов на резиновых поверхностях. Если таковы дефекты имеются, характеризуются глубокой локацией, с повреждением корда, тогда реставрационные мероприятия будут нерентабельными, восстановить протектор невозможно, предпочтение стоит отдать стандартному варианту замены резины с предварительной покупкой новых покрышек.

Отсутствие критических повреждений покрышек свидетельствует о возможности начала реставрационных мероприятий. Начинать процесс необходимо со снятия старого слоя резины посредством специального станка, с ориентировкой на получение идеальной, равномерной по толщине покрышки, с плавными, закруглёнными краями.

Если в процессе удаления верхнего пласта резины будут выявлены неровности в виде вмятин, потребуется их выравнивание специальной замазкой. Процедура выравнивания происходит посредством шпаклёвки вмятин: для сглаживания неровностей стоит применять только специально предназначенные средства, которые продаются в автомобильных магазинах.

Дальше покрышка подлежит тщательной шлифовке, которая позволит убрать мелкие дефекты или неровности, возникающие после обработки на станке. Следующий этап работы: обезжиривание рабочей поверхности и клейка нового протектора на заготовку. Протекторная резина имеет клеевую базу, что позволяет её прочно прикрепить к поверхности покрышки. Эту процедуру стоит выполнять очень медленно и щепетильно, чтобы избежать перекосов и кривизны, что в дальнейшем будет влиять на безопасность транспортного средства в процессе его эксплуатации. Малейшие перекосы могут стать причиной не только снижения ресурса ходовой, но и выступать провокатором аварийной ситуации, за счёт ухудшения управляемости автомобиля.

После осуществления предшествующих процедуре наварки манипуляций, следует перейти к упаковке шины, что позволит в процессе термической обработки сохранить её правильную конфигурацию. Для этого необходимо надеть покрышку с камерой на колесо или зафиксировать её двумя камерами снаружи и внутри.

Завершающим этапом выступает помещение конструкции в автоклав, где, после подключения подачи кислорода, под воздействием высоких температурных режимов произойдёт сращивание основы и протектора покрышки в единое целое изделие.

Наваренные шины, после извлечения из автоклава, остаётся только визуально оценить на наличие производственных дефектов, что маловероятно при правильном выполнении процесса, можно использовать по назначению.

Профессионалы рекомендуют использовать самостоятельную наварку протектора как вариант её восстановления преимущественно для грузового транспорта. При потребности восстановления колёс легковых машин лучше воспользоваться услугами профессионалов, так как самостоятельная наварка может повлиять на нагрузочный коэффициент колеса, что небезопасно в процессе эксплуатации. Владельцам, которые предпочитают спокойному вождению экстремальные и манёвренные поездки лучше абсолютно отказаться от наварки шин на легковые авто, использовать только новые покрышки с надёжным, заводским протектором.

Подведём итоги

Несмотря на неоднозначное отношение отечественных потребителей к процессу наварки шин, такой метод реставрации покрышек давно уже используется во всём мире, относится к эффективным и надёжным методам продления их эксплуатационного ресурса. Многие сервисные центры в России предоставляют такие услуги, предоставляя достойную гарантию на выполненные работы.

В домашних условиях эта процедура также выполнима, если исполнитель имеет специальное оборудование, необходимое для качественного выполнения процесса. Специалисты советуют воздерживаться от самостоятельной реставрации шин легковой категории, так как только профессионалы смогут оценить рентабельность и возможность восстановления покрышки, а отреставрированную грузовую резину в домашних условиях преимущественно использовать на задней оси транспорта, чтобы избежать её разрыва, в силу вероятности несоблюдения технологий наварки. Профессионально наваренные шины не уступают новым изделиям, их эксплуатационные и качественные показатели находятся на достойном уровне, что позволяет их использование в стандартном режиме.