Назначение и виды вспомогательной тормозной системы

Содержание:

- Как тронуться с места на механике поэтапно для начинающих

- Замена неисправного цилиндра тормозов

- Принцип работы тормозной системы автомобиля

- Типы тормозных механизмов

- Общая схема работы тормозной пневмосистемы.

- Классификация тормозных систем автомобиля

- УСТРОЙСТВО ТОРМОЗНОГО ПРИВОДА

- Типичные неисправности тормозной системы легкого автомобиля

- Требования к оформлению

- Схема дисковых тормозов

- Типы систем

- Инерционные роликовые стенды

Как тронуться с места на механике поэтапно для начинающих

Сцепление освоено, а передачи переключаются с завязанными глазами, значит, пришла пора двигаться дальше. Ну а дальше нужно просто поехать, тронуться с места. Научиться трогаться с места на механике несложно, если делать это на ровной дороге, не используя педаль акселератора. Для этого выполняйте следующие действия, которые помогут приловчиться к управлению данным типом трансмиссии:

- На заведенной машине полностью выжимаем сцепление и переводим рычаг на отметку первой передачи.

- Начинаем медленно отпускать ногу с педали сцепления.

- Когда начнется движение автомобиля, зафиксируйте ногу на сцеплении в текущем положении.

- Полностью отпустить педаль сцепления можно только через пару метров движения автомобиля, когда машина достаточно ускорится.

Но на практике мы редко когда стартуем с ровной поверхности. Зачастую трудности с началом движения поджидают нас в самых неожиданных местах, например:

- Остановка на светофоре и последующее начало движения часто вызывает остановку двигателя, если водитель «бросает» педаль сцепления.

- При подъеме в гору автомобиль неизбежно начинает скатываться назад, что может привести к аварии.

Поэтому важно уметь трогаться с места на механике в гору или на перекрестке (на светофоре), не допустив отката автомобиля и не заглохнув. Чтобы избежать подобных проблем, стоит практиковать и использовать следующие приемы:

Чтобы избежать подобных проблем, стоит практиковать и использовать следующие приемы:

- Использовать при старте ручной тормоз.

- Применять фиксацию (задержку) сцепления, используя педаль тормоза.

- Быстро трогаться с места, перекидывая ногу с педали тормоза на газ.

Давайте рассмотрим порядок действий каждого из методов тронуться с места на механике наиболее подробно.

Начало движения с применением ручника

Этот способ все без исключения изучают еще в автошколе. Для его выполнения совершаем следующие действия:

- До упора поднимаем ручной тормоз.

- Полностью выжимаем педаль сцепления.

- Перемещаем рычаг на первую скорость.

- Аккуратно начинайте нажимать на акселератор и зафиксируйте ногу на педали, когда тахометр покажет значение в 1200-2000 оборотов (в зависимости от уклона горки).

- Далее плавно отпускаем сцепление, подводим его до тех пор, пока машина не начнет «приседать» и не пойдут вибрации.

- Дальше просто отпускаем ручной тормоз.

- Как только автомобиль двинется с места, синхронно отпускайте сцепление и добавляйте газа.

Данный алгоритм трогания с места зачастую применяют в случае, когда нужно плавно тронуться в горку после продолжительного простоя на ручнике. В других же случаях зачастую используют другие способы старта.

Смотрим видео, как трогаться в горку с ручника:

Как тронуться с места с фиксацией сцепления?

В этом случае алгоритм действий не сильно отличается от вышеописанного варианта

Пошагово для чайников попробуем разъяснить все важное ниже:

- Нажимаем педаль тормоза.

- Задействуем сцепление, нажав на педаль левой ногой.

- Включаем первую скорость.

- Далее начинайте медленно отпускать педаль сцепления и, почувствовав вибрацию, зафиксируйте положение ноги на сцеплении.

- Чтобы начать движение, просто отпустите тормоз, продолжая удерживать ногу на сцеплении в этом же положении.

- Как только машина начнет движение, продолжайте медленно отпускать сцепление, прибавляя при этом немного газа.

Еще видео, как трогаться с места на механике в горку без ручника, подводом сцепления:

Как правильно трогаться с места на механике с газом?

Следующий способ старта подходит только для более опытных водителей или тогда, когда чувствуешь автомобиль, и можешь управлять им не глядя на панель приборов. А этого можно достигнуть только постоянными тренировками.

С помощью него можно быстро тронуться с места на светофоре или в горку, без существенного отката назад. Порядок действий должен выглядеть примерно так:

- Сцепление выжато, правая нога на тормозе.

- Далее отпускаем педаль тормоза и быстро переносим ногу на акселератор и поднимаем обороты.

- Одновременно с этим левой ногой необходимо сразу же начинать отпускать педаль сцепления и зафиксировать ее в тот момент, когда диски сцепления в вашей машине уже стали соприкасаться между собой. Проще говоря, вам необходимо словить момент, когда ваш автомобиль начнет трогаться с места.

- Удерживая обороты двигателя в заданном положении, продолжайте отпускать сцепление по мере увеличения скорости автомобиля.

Еще видео, как трогаться в горку подлавливая сцепление и синхронно добавляя газ, обязательно смотрим:

Замена неисправного цилиндра тормозов

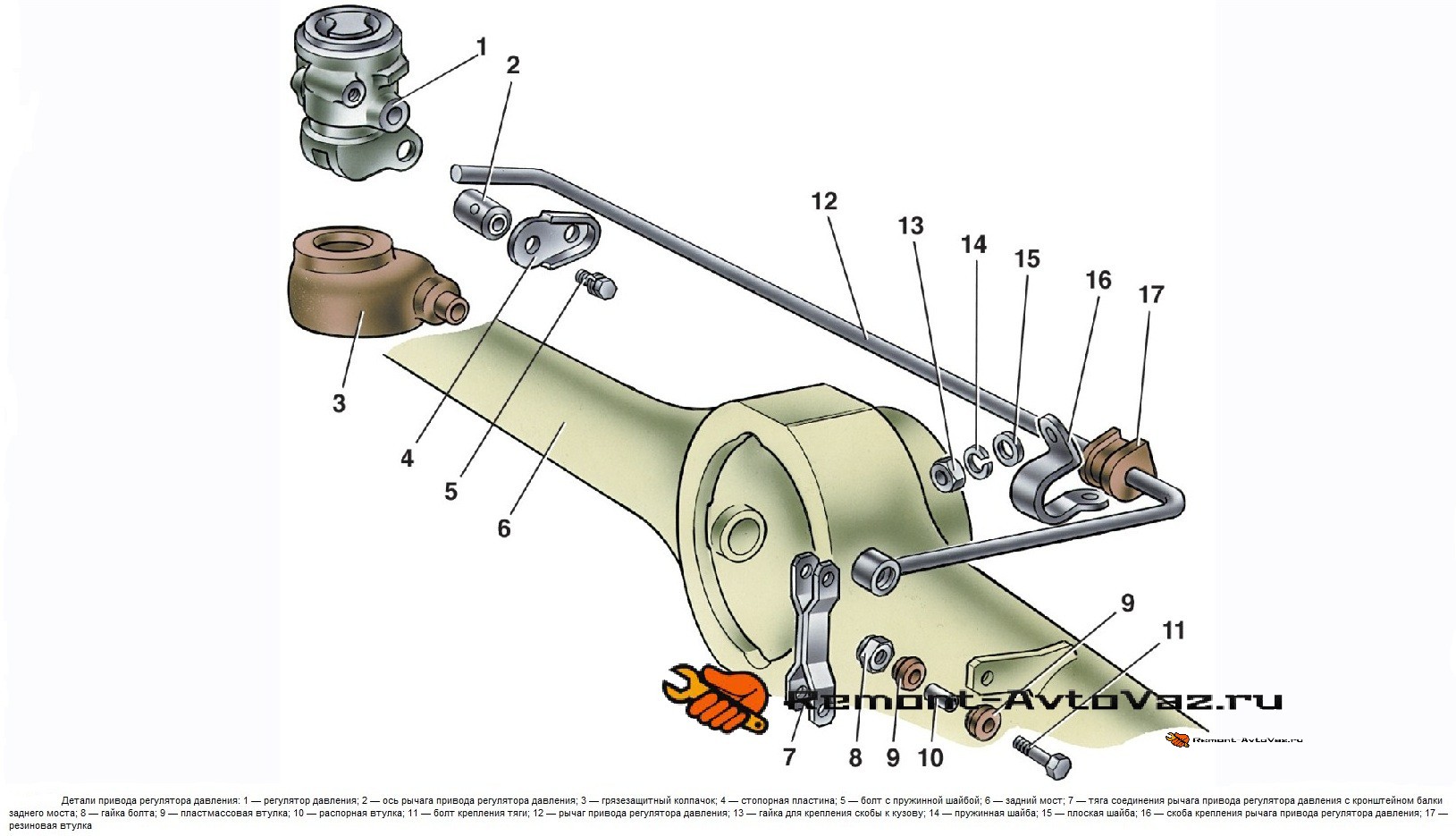

Схема замены в семействе ВАЗ практически одинакова для цилиндров обоих контуров с мелкими различиями.

Изначально нужно приготовить необходимые ключи и подходящие по размеру патрубков заглушки. Сняв колесо и открутив патрубки, для предотвращения утечки жидкости надеваем на них заглушки. Открутив соответствующие гайки, демонтируем старый цилиндр и на его место ставим новый, производя сборку в обратном порядке. Если после замены, сборки колеса мешают слишком разведенные колодки, можно подпилить концовки колодок, только не переусердствуйте, это может сказаться на работе ручного тормоза. После любых манипуляций с системой тормозов требуется ее прокачка согласно схеме.

Принцип работы тормозной системы автомобиля

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и поялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

Типы тормозных механизмов

Как правило, современные машины комплектуются тормозными механизмами фрикционного типа. Они работает по принципу сил трения. Такие механизмы размещаются непосредственно на колесе. По своей конструкции они разделяются на:

- барабанные;

- дисковые.

Традиционно, барабанные тормоза устанавливаются на заднюю ось транспортного средства, а дисковые на переднюю. При этом в некоторых машинах можно встретить одинаковые типы механизмов на всех четырех колесах.

Барабанные тормоза

В устройство барабанного механизма входят пара колодок, тормозной цилиндр и стяжная пружина, расположенная на щите внутри самого барабана. К колодкам крепятся фрикционные накладки. Нижние концы тормозных колодок шарнирно закреплены на опорах, а верхние упираются в поршни цилиндра колеса. Если автомобиль не тормозит, то между колодками и барабаном находится зазор, благодаря чему покрышки могут свободно вращаться. Тормозная жидкость поступает в механизм через специальную трубку, а при расхождении поршней раздвигается и колодки. При торможении они плотно соприкасаются и создается сила трения, что приводит к полной остановке транспортного средства. Стоит отметить, что передние и задние колодки изнашиваются неравномерно. Поэтому с течением времени их рекомендовано менять местами.

Дисковые тормоза

Дисковые тормозные механизмы состоят из:

- диска, закрепленного на ступице;

- суппорта, расположенного на подвеске, внутри которого находятся пара колодок, а также наружный и внутренний тормозные цилиндры.

В процессе торможения поршни рабочих цилиндров с помощью гидравлики прижимают тормозные колодки к вращающемуся диску, что приводит к остановке последнего.

Общая схема работы тормозной пневмосистемы.

При запуске двигателя одновременно включается в работу компрессор. Он забирает атмосферный воздухи подает его в систему до момента достижения рабочего давления. Давление в системе определяет и ограничивает регулятор давления. Избыток воздуха направляется через выпускной клапан обратно в атмосферу. После регулятора давления воздух прогоняется через осушитель воздуха. Это устройство необходимо для фильтрации различных примесей и удержания паров атмосферной влаги. Сухой воздух обеспечивает безаварийную работу системы, особенно в морозное время. В большинстве систем регулятор давления и осушитель воздуха объединены в общий узел, оснащенный небольшим отдельным ресивером. Ресивер помогает осушителю выполнять функцию регенерации.

После осушителя воздух распределяется четырехконтурным защитным клапаном:

- в два независимых контура рабочей тормозной системы, оборудованных раздельными ресиверами;

- в контур стояночной и аварийной систем, оснащенный самостоятельным ресивером (через этот контур также происходит питание системы торможения прицепа);

- в контур питания дополнительных потребителей воздуха (пневмоподвески и других).

- Кроме разделения потока воздуха клапан обеспечивает:

- последовательное заполнение контуров сжатым воздухом.

- при падении в каком-либо давления ниже допустимого – герметичность в остальных.

Водитель осуществляет управление главным тормозным краном через педаль тормоза. Через полости тормозного крана воздух под давлением нагнетается в тормозные камеры передних колес, через управляющие элементы – тормозные камеры задних колес. Камеры штоками воздействуют на механизмы разведения (сжатия) тормозных колодок. Автомобиль тормозит.

В контуре стояночной и аварийной тормозных систем воздух из ресивера подается на ручной тормозной кран, который управляет подачей воздуха в энергоаккумуляторы, которые устанавливаются как правило на задние колеса. Посредствам ручного тормозного крана сбрасывается давление из такого аккумулятора. В результате, пружина воздействует на испонительные механизмы. Она принудительно давит на шток тормозной камеры, обеспечивая безопасную постановку грузового автомобиля на стоянку. Энергоаккумуляторы помогают избежать аварии во время движения. Когда давление системы упадет ниже допустимого, они тормозят машину.

Еще из ресивера контура стояночной и аварийной тормозных систем подается питание на кран управления тормозами прицепа. Пневматические системы автомобиля и прицепа соеденяются с помощью питающих соединительных головок. Управляющие сигналы в систему торможения прицепа параллельно поступают от тормозных систем автомобиля: рабочей, стояночной, аварийной.

При соединении тормозной системы прицепа с основной тормозной системой грузовика подключаются отдельно:

- питающая магистраль исполнительных механизмов,

- управляющая магистраль.

Если на прицепе стоят тормозные камеры, оснащенные энергоаккумуляторами, дополнительно собирается цепь управления секциями энергоаккумуляторов. По питающей магистрали сжатый воздух, минуя тормозной кран прицепа, наполняет ресивер прицепа. По управляющей магистрали пневмосигнал подается в цепь управления тормозным краном прицепа. В зависимости от расположения осей, прицепы оснащаются одним или двумя регуляторами тормозных сил. Эти устройства позволяют корректировать выходной сигнал с тормозного крана, исходя из загрузки прицепа. Отрегулированный сигнал поступает в антиблокировочную систему прицепа.

Антиблокировочные системы грузовика и прицепа контролируют процесс равномерного торможения колесами. Их работу обеспечивают:

- датчики угловой скорости колес,

- электромагнитные клапаны – модуляторы,

- электронный блок управления,

- сигнальные лампы.

Система контроля и сигнализации – это манометр, показывающий водителю давление в пневмосистеме (иногда два, по числу контуров рабочей системы), и индикаторные лампы разного цвета, через датчики, контролирующие работу системы и сигнализирующие о ее состоянии.

Тормозная пневмосистема грузового автомобиля технически сложный механизм. Тяжелая габаритная машина должна надежно и предсказуемо вести себя на любой дороге. Знание устройства, принципа действия составных частей и элементов тормозной системы поможет в правильном уходе за ней. В благодарность – тормоза не подведут водителя в экстремальной ситуации.

Классификация тормозных систем автомобиля

На современных автомобилях устанавливаются три-четыре вида тормозных систем:

- рабочая;

- стояночная;

- вспомогательная;

- запасная.

Основная и самая эффективная тормозная система автомобиля – рабочая. Она используется во всё время движения для регулирования скорости и полной остановки. Ее устройство довольно простое. Приводится она в действие нажатием на педаль тормоза правой ногой водителя. Такой порядок обеспечивает одновременный сброс оборотов двигателя, за счет снятия ноги с педали акселератора, и торможение.

Стояночная тормозная система, как следует из названия, предназначена для обеспечения неподвижности транспортного средства во время длительной стоянки. На практике опытные водители оставляют машину с включенной первой или задней передачей. Однако на больших склонах этого может оказаться недостаточно. Ручной стояночный тормоз используют также при трогании с места на неровных участках дороги, когда правая нога должна быть на педали газа, а левая выжимает сцепление. Плавно отпуская рукой рычаг тормоза, включая одновременно сцепление и прибавляя газ, удается предотвратить произвольное скатывание автомобиля под уклон.

Вспомогательная тормозная система устанавливается на большегрузных автомобилях, например, на отечественных КамАЗах, МАЗах, КрАЗах. Она предназначена для снижения нагрузки на основную рабочую систему во время длительного торможения – при движении в горах или по холмистой местности.

УСТРОЙСТВО ТОРМОЗНОГО ПРИВОДА

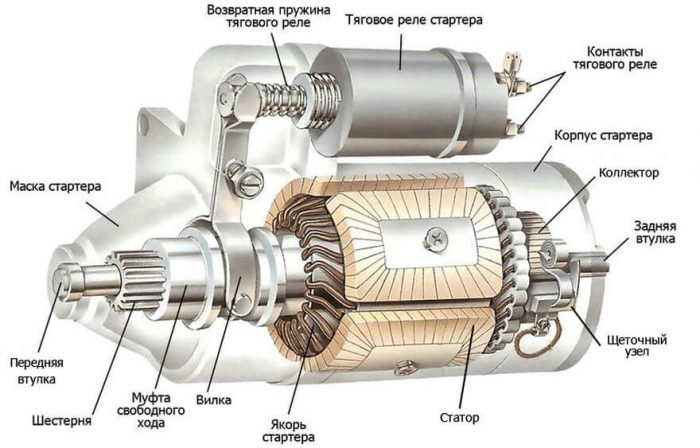

Тормозной привод предназначен для передачи усилия от тормозной педали, на которую нажимает водитель при торможении, на колесные тормозные механизмы. Автомобили оснащаются гидравлическими тормозными приводами; рабочим элементом в них является тормозная жидкость.

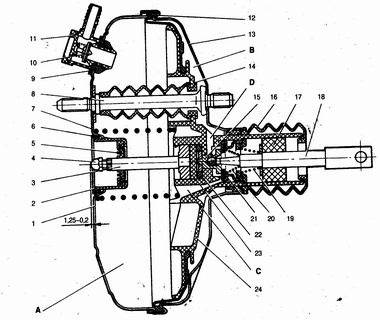

Гидравлический привод содержит следующие элементы: педаль тормоза, рабочие тормозные цилиндры, главный тормозной цилиндр (рис. 3.10), тормозные трубки (шланги), вакуумный усилитель тормозов (правда, в старых машинах этот элемент отсутствует).

Для того чтобы замедлить движение или остановить автомобиль, водитель нажимает ногой на педаль тормоза. Через специальный шток это усилие поступает на поршень главного тормозного цилиндра, который, в свою очередь, давит на залитую в системе тормозную жидкость. Тормозная жидкость передает это усилие через топливные трубки и шланги на рабочие (колесные) тормозные цилиндры. Вследствие этого у тормозных цилиндров выдвигаются поршни, которые давят на тормозные колодки, прижимая их либо к тормозным дискам, либо к тормозным барабанам, в зависимости от используемой конструкции тормозов. Диск или барабан имеется у каждого колеса и непосредственно связан с ним, поэтому, когда колодки давят на вращающийся вместе с колесом диск (барабан), вращение колеса замедляется и, если водитель продолжает давить на педаль тормоза — полностью прекращается.

Недостатком гидравлического привода является то, что при разгерметизации тормозная жидкость полностью или частично вытекает из системы, что может привести к отказу тормозов. Для предотвращения такой ситуации в современных машинах применяются двухконтурные гидравлические тормозные приводы. Сущность их конструкции состоит в том, что они состоят из двух независимых контуров — отдельно для каждой пары колес. Отметим, что эти контуры не обязательно связывают колеса одной оси: например, левое переднее колесо может быть связано с правым задним, а правое переднее — с левым задним. Если по каким-то причинам отказывает один контур (например, вытекла тормозная жидкость, заклинило тормозной цилиндр и т. п.), то срабатывает второй. Разумеется, эффективность такого торможения заметно падает, но все же оно позволяет остановить автомобиль и избежать серьезных неприятностей.

Вакуумный усилитель тормозов (рис. 3.11) — прибор, который позволяет повысить эффективность работы тормозной системы, а также уменьшить усилие, с которым водитель должен давить на педаль для получения требуемого результата.

Этот усилитель связан непосредственно с главным тормозным цилиндром. Ключевой элемент вакуумного усилителя — камера, разделенная резиновой диафрагмой на две части. Одна часть камеры связана с впускным трубопроводом двигателя, в котором создается разряжение, вторая с атмосферой. В разряженном пространстве давление где-то на 20 % меньше атмосферного, и благодаря этому перепаду давлений, а также большой площади резиновой диафрагмы, создается эффект, позволяющий существенно снизить усилие при нажатии на педаль тормоза.

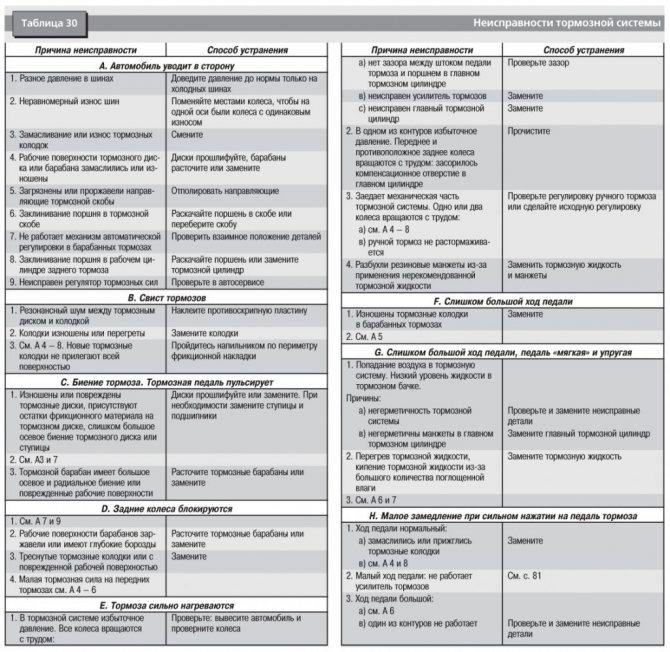

Типичные неисправности тормозной системы легкого автомобиля

Распространенная проблема с тормозной системой— попадание воздуха в замкнутый контур, вследствие этого ухудшается торможение. Тормозная жидкость обладает высокой гигроскопичностью, поэтому моментально поглощает воздух, проникший в систему. Т.к. воздух намного больше сжимается, чем жидкость, то при нажатии не может создаться необходимое давление, соответственно колодки будут слабее прижиматься к диску либо барабану. Чтобы этого не случилось, нужно периодически обновлять либо производить полную замену тормозной жидкости. Для этого на тормозных цилиндрах предусмотрены приспособления, при частичном откручивании которых вытекает жидкость, по ее виду можно оценить насколько много в ней воздуха. Данную процедуру удобнее выполнять вдвоём, один человек давит на педаль тормоза, создавая давление, второй частично откручивает приспособление и оценивает состояние вытекающей жидкости. Тормозная система прокачивается до полного выхода воздуха.

Кроме автомобилей тормозной системой оборудованы и прицепы с полной массой свыше 750 кг. Прицепы для легковых автомобилей, оснащенные тормозной системой, подойдут для перевозки тяжёлых и объёмных грузов стройматериалов, квадроциклов, снегоходов, мотоциклов. Обычно в них применяется«инерционная тормозная система», работающая за счёт силы инерции. Обслуживание такой системы не доставляет больших хлопот, следует периодически регулировать тормозные колодки, шприцевать тормоз наката.

Требования к оформлению

Диагностическая карта заполняется уполномоченным специалистом специализированной организации-оператора по техническому осмотру. Документ оформляется в письменной форме в двух экземплярах. Информация в нем может быть внесена любой ручкой или с помощью печатающего устройства. Один экземпляр выдается на руки владельцу обследованного авто или его законному представителю, а второй хранится у оператора, представитель которого проводил смотр и оформлял бумаги. Диагностическая карта должна быть заполнена в соответствии с требованиями нормативно-правовых источников. В них предусмотрена регламентированная форма документа. Данные в нее вносятся по результатам проведенного осмотра в соответствии с определенным порядком, основы которого рассмотрены в таблице.

| № п/п | Наименование графы | Норматив заполнения |

|---|---|---|

| 1 | Оператор технического осмотра/пункт технического осмотра | Информация, идентифицирующая оператора:

|

| 2 | Первичная проверка/ Повторная проверка | Напротив актуального вида проверки необходимо поставить знак «х» |

| 3 | Регистрационный знак ТС | Регистрационный знак автомобиля, установленный по результатам внешнего осмотра |

| 4 | VIN | Информация из паспорта ТС или свидетельства о его регистрации |

| 5 | Номер рамы | |

| 6 | Номер кузова | |

| 7 | Марка, модель ТС | |

| 8 | Категория ТС | |

| 9 | Год выпуска ТС | |

| 10 | СРТС или ПТС | Данные серии, номера документа, а также информация о том, кем и когда были выданы паспорт на машину или свидетельство о регистрации |

| 11 | Параметры/требования | Результаты диагностики и сопоставление их с нормативными значениями. Несоответствие требованиям идентифицируется знаком «х». Если требование не распространяется на модель авто, то ставится знак «—» |

| 11.1 | Нижняя граница/верхняя граница | Минимально и максимально допустимые значения |

| 11.2 | Результат проверки | Фактическое значение |

| 11.3 | Наименование параметра | Наименование контролируемого критерия |

| 11.4 | Пункт диагностической карты | Номер оператора в реестре |

| 12 | Предмет проверки | Наименование узла, агрегата или детали |

| 13 | Примечание | Отображение дополнительной информации, не включенной в общий перечень |

| 14 | Масса без нагрузки | Данные из паспорта или свидетельства |

| 15 | Разрешенная максимальная масса | |

| 16 | Данные транспортного средства | |

| 17 | Тип топлива | Данные по результатам контроля |

| 18 | Тип тормозной системы | |

| 19 | Пробег | Фактический пробег, установленный в соответствии с показаниями одометра |

| 20 | Марка шин | Данные по результатам осмотра |

| 21 | Заключение о возможности/невозможности эксплуатации транспортного средства | Перечеркивание слова «невозможно» в случае соответствия авто требованием безопасности, и перечеркивание «возможно», в случае если эксплуатация запрещена до устранения выявленных неполадок |

| 22 | Повторный технический осмотр пройти до | Дата последнего дня проведения техосмотра |

| 23 | Дата | Дата составления документа |

| 24 | Ф.И.О. технического эксперта | Информация о специалисте, который проводил техосмотра |

| 25 | Подпись | Подпись технического эксперта |

Во избежание спорных ситуаций, актуальных в процессе расследования при ДТП, потери от которых компенсируются по страховому полису, диагностическая карта должна сохраняться на протяжении трех лет. Документ может быть оформлен в электронной форме. Сформированный файл отправляется автовладельцу на указанный им электронный адрес. Он также направляется для регистрации данных в единой базе ЕАИС. Его хранение обеспечивается оператором на выделенном сервере на протяжении пяти лет.

Схема дисковых тормозов

Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска.

Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску.

Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами.

Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов.

Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный.

Механический привод применяется в стояночной тормозной системе (ручник). Механический привод — это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля.

Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали.

Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы.

Принцип работы гидравлического привода тормозов описан чуть выше.

Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров.

Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например).

Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным…

Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. В состав системы ABS (Antilock Brake System) входят три элемента – это датчик измерения скорости, который устанавливается на каждом колесе, модулятор давления тормозной жидкости и блок управления системой ABS.

Система TCS создана на основе системы ABS и предназначена для предотвращения пробуксовывания колес во время слишком резкого старта или на скользкой дороге. Система (Traction Control System) существует и под названиями: ASR, ASC, ETS. Она отличается от системы ABS только наличием модифицированного блока управления.

ESP. Еще одной полезной системой, которая может устанавливаться на автомобиле, является система электронной стабилизации колес ESP. Эта система работает в повороте, причем его угол и скорость не имеют значения, при возникновении заноса задней оси автомобиля, ESP (Electronic Stability Program) обеспечивает подтормаживание переднего наружного колеса. В такой ситуации образуется стабилизирующий момент, возникающий между колесами автомобиля, который возвращает движущийся автомобиль на безопасную траекторию.

Типы систем

Первые автомобильные тормоза отличались обилием исполнений, инженеры находились в состоянии поиска оптимальных решений.

Постепенно всё свелось к использованию колёсных барабанов или дисков, поскольку некоторые преимущества есть у обоих принципов, то несмотря на превосходство дисковых механизмов, барабанные продолжают применяться.

Барабанные

В этой системе используется тормозной барабан, рабочая поверхность которого имеет вид закрытого с одной стороны цилиндра.

Колодки прижимаются к барабану изнутри, для чего там расположен исполнительный гидроцилиндр, общий для пары колодок или по одному на каждую.

Достоинства барабанного механизма:

- хорошая защищённость от грязи;

- простота и отработанность конструкции;

- низкая цена в массовом производстве;

- хорошая совместимость со стояночным тормозом;

- большой срок службы.

Недостатки:

- плохой отвод тепла от колодок;

- большая масса деталей;

- низкая эффективность;

- склонность к отказам при попадании воды и медленное её испарение.

Сочетание плюсов и минусов привело к тому, что барабаны сохранились лишь в качестве тормозов задней оси на самых бюджетных и маломощных машинах, а также на некоторых грузовиках.

Иногда их предпочитают поклонники внедорожников, хотя и там постепенно они вытесняются дисками.

Дисковые

Тормозные диски сейчас используются практически повсеместно, от магистральных грузовиков до гоночной техники.

С врождёнными недостатками инженеры научились бороться, внедряя новейшие материалы и совершенствуя конструкцию.

А преимущества дисковых тормозов известны давно:

прекрасная эффективность, ограниченная лишь размерами дисков и материалами фрикционных пар, от простейших азбестосодержащих накладок по чугуну до углепластика;

широкие возможности по отводу тепла, диск открыт для атмосферного воздуха и имеет внутреннюю принудительную вентиляцию;

конструкция имеет небольшой вес, что важно при экономии неподрессоренных масс;

диск имеет теоретически меньший момент инерции по сравнению с барабаном;

при попадании влаги колодки быстро очищаются за счёт малой площади и высокой рабочей температуры.

Недостатки в виде малого срока службы и сильного износа от грязевых абразивов преодолевается простым сокращением сроков замены недорогих деталей.

Сама процедура значительно проще, чем у барабанных механизмов, поэтому колодки причислены к расходникам и широко представлены в ассортименте торговли.

А стояночный тормоз обычно выполняют в виде отдельного узла барабанного типа, там колодки практически не изнашиваются и меняются крайне редко.

Инерционные роликовые стенды

Инерционные роликовые стенды имеют ролики, которые могут иметь привод от электродвигателя или от двигателя автомобиля. В последнем случае ведущие колеса автомобиля приводят во вращение ролики стенда, а от них с помощью механической передачи — и передние (ведомые) колеса.

После установки автомобиля на инерционный стенд линейную скорость колес доводят до 50…70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт. При этом в местах контакта колес с роликами (лентами) стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Пути, пройденные каждым колесом автомобиля за это время (или угловое замедление барабана), будут эквивалентны тормозным путям и тормозным силам.

Тормозной путь определяют по частоте вращения роликов стенда, фиксируемой счетчиком, или по продолжительности их вращения, измеряемой секундомером, а замедление — угловым деселерометром.

Метод, реализуемый инерционным роликовым стендом, создает условия торможения автомобиля, максимально приближенные к реальным. Но в силу высокой стоимости стенда, недостаточной безопасности, трудоемкости и больших затрат времени, необходимого для диагностирования, стенды такого типа нерационально использовать при проведении диагностирования на автопредприятиях и при гостехосмотре.